Sable à maçonner : tout ce qu’il faut savoir avant de construire

Avant de commencer vos travaux, vous devez connaître les types de sable, la granulométrie et la propreté du matériau pour obtenir un mortier performant; choisissez un sable calibré, propre et conforme. Méfiez‑vous des impuretés et de la silice respirable : l'inhalation de poussières de silice est dangereuse. Avec le bon sable, votre ouvrage sera plus résistant et durable.

Points clés :

- Le sable à maçonner est généralement un sable lavé siliceux, propre et sans argile - vérifier la conformité (ex. NF EN 13139).

- La granulométrie (0-4 mm) et l'indice de finesse influencent la maniabilité, la résistance et l'affaissement du mortier.

- Respecter les dosages (ex. ciment:sable ≈ 1:3 à 1:4 pour mortier courant) et ajuster l'eau selon l'humidité du sable.

- Choisir la finesse selon l'usage : sable plus fin pour enduits et finitions, plus grossier pour maçonnerie porteuse et chapes.

- Stocker à l'abri pour éviter la contamination et vérifier l'absence de sels/impuretés (test visuel ou en bocal) avant utilisation.

Qu'est-ce que le sable à maçonner ?

Définition du sable à maçonner

Vous utilisez un agrégat fin destiné aux mortiers et aux enduits, issu soit de carrières (sable concassé) soit de dépôts fluviaux; il est généralement classé par granulométrie comme 0/2 mm, 0/4 mm ou 0/6 mm selon l'usage. La norme européenne de référence pour les sables destinés aux mortiers est la EN 13139, qui fixe des critères de propreté, de granulométrie et d'absence d'impuretés organiques.

Vous devez distinguer les sables lavés et les sables bruts : un sable lavé réduit les impuretés et les argiles, tandis qu'un sable brut peut contenir des fines qui altèrent l'adhérence. En pratique, un taux d'argile élevé (>3 %) ou un excès de fines (particules <0,063 mm) compromettra immédiatement la qualité du mortier.

Caractéristiques du sable à maçonner

Vous devez évaluer principalement la granulométrie, la forme des grains (anguleux pour meilleure adhérence, arrondis pour plus de maniabilité), la propreté (absence d'argile et de matières organiques) et la masse volumique apparente (environ 1,6-1,8 t/m³). Attention à la silice cristalline : la poussière de sable peut être dangereuse pour la santé, prenez des protections respiratoires si vous manipulez le produit sec.

Vous constaterez que ces caractéristiques influencent directement la demande en eau, la maniabilité et la résistance du mortier : un sable fin (0/2) améliore la surface et la finition des enduits, alors qu'un sable plus grossier (0/4 ou 0/6) augmente la cohésion pour la maçonnerie portante; en pratique on emploie souvent des dosages ciment:sable de 1:3 à 1:6 selon l'ouvrage.

Vous pouvez vérifier la conformité par une analyse granulométrique simple avec tamis (ex. 0,063 / 0,125 / 0,25 / 0,5 / 1 / 2 / 4 mm) : si plus de 5 % passe le tamis 0,063 mm, prévoyez un lavage ou un remplacement. En complément, un test d'argile par sédimentation et un contrôle visuel d'impuretés suffisent souvent sur chantier pour décider d'un usage ou d'une mise en conformité.

Importance dans la construction

Vous devez comprendre que le sable est un composant majeur du mortier et du béton : il conditionne l'adhérence entre les éléments (briques, parpaings), la résistance mécanique et la durabilité face aux cycles gel/dégel. Une granulométrie inadaptée ou des impuretés entraînent fissuration, perte d'adhérence et réduction de la résistance à long terme, avec des conséquences structurelles et financières.

Vous serez confronté aux implications réglementaires et économiques : un sable non conforme provoque des reprises de chantier, des essais supplémentaires et des surcoûts. Les contrôles usuels incluent essais de retrait, de portance et d'adhérence; respectez les prescriptions de la norme et les cahiers des charges pour éviter des rejets en cours de travaux.

Vous devez adapter le choix selon l'application : pour un enduit fin privilégiez un 0/2 mm, pour la pose de parements et la maçonnerie portante préférez 0/4 ou 0/6 mm; évitez les sables riches en carbonates sur façades exposées pour réduire le risque d'efflorescence et d'altération prématurée.

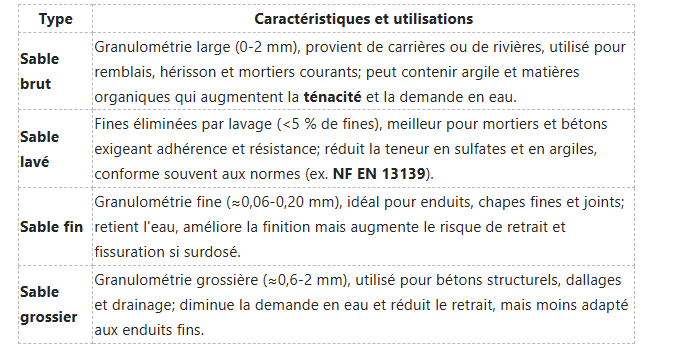

Types de sable à maçonner

- Sable brut - vérifiez la teneur en fines avant utilisation.

- Sable lavé - privilégié pour mortiers de finition et bétons propres.

- Sable fin - utilisez pour enduits et joints, attention au retrait.

- Sable grossier - adapté aux bétons porteurs et aux couches de drainage.

Sable brut

Vous trouverez souvent le sable brut directement extrait, avec une granulométrie variable et une proportion de fines pouvant dépasser 10-15 %. En pratique, cela augmente la demande en eau du mélange: attendez-vous à ajouter 5-15 % d'eau en plus par mètre cube de mortier comparé à un sable lavé.

Vous devez contrôler la présence d'argiles et de matières organiques; un test simple consiste à malaxer une poignée et observer la turbidité de l'eau. Si la turbidité est élevée ou si le malaxage colle, préférez un traitement (tamisage/lessivage) ou un sable lavé pour les applications structurelles.

Sable lavé

Le sable lavé présente moins de 5 % de fines, ce qui améliore la maniabilité et permet de réduire le rapport eau/ciment d'environ 5-10 %, augmentant ainsi la résistance en compression de vos mortiers. Vous l'utiliserez systématiquement pour enduits extérieurs, ragréages et bétons de parement.

En travaux pratiques, un mortier 1:3 (ciment:sable lavé) offre une meilleure cohésion et une prise plus régulière; la réduction des sulfates limite aussi le risque de réactions néfastes avec certains ciments.

Vous devez garder à l'esprit que le sable lavé est généralement plus coûteux et peut être moins disponible en zones rurales; conservez-le au sec car l'humidité ambiante modifie rapidement vos dosages.

Sable fin

Le sable fin favorise les finitions lisses et s'utilise pour enduits intérieurs/extérieur et joints fins; sa granulométrie (≈0,06-0,20 mm) améliore la compacité du mortier mais accroît le risque de fissuration par retrait si le dosage en eau est excessif.

Pour limiter les problèmes, vous devriez doser précisément (par ex. mortier 1:3) et prévoir des cures humides lorsque vous réalisez des chapes ou enduits épais; les essais en petit lot permettent d'ajuster la plasticité et le temps de prise.

En pratique, utiliser jusqu'à 10-15 % de sable plus grossier en mélange peut réduire le retrait sans altérer la surface finale, ce qui est une astuce courante sur chantier.

Sable grossier

Le sable grossier (≈0,6-2 mm) réduit la demande en eau et augmente la résistance à court terme; il est recommandé pour bétons porteurs, fondations et ouvrages drainants où la granulométrie assure une meilleure intercalation des grains.

Vous éviterez de l'employer pour des enduits ou ragréages: la texture grossière rend la finition difficile et peut générer des vides de surface. En revanche, pour un béton armé, l'utilisation d'un sable grossier bien calibré peut améliorer la résistance à la compression de plusieurs MPa.

Vous devez contrôler la présence de particules anguleuses ou de cailloux (>2 mm) car ils peuvent nuire à l'ouvrabilité et exiger plus de ciment pour compenser.

Perceiving vous aurez ainsi les critères concrets (granulométrie, teneur en fines, coût, disponibilité) pour choisir le sable adapté à chaque application.

Normes et réglementations

Normes de qualité du sable

Vous devez vérifier que le sable destiné à la maçonnerie respecte les normes européennes et françaises applicables, notamment NF EN 13139 pour les granulats destinés aux mortiers et EN 998‑1 pour les mortiers de maçonnerie. En pratique, cela signifie contrôler la granulométrie (ex. 0/2 mm pour finitions, 0/4 mm pour maçonnerie courante), la présence de matériaux délétères (argiles, matières organiques) et la propreté des grains ; un excès de fines (>~5 %) ou d'argile (>~3-5 %) peut réduire notablement l'adhérence et la résistance de vos mortiers.

Vous devez aussi exiger des certificats d'analyse du fournisseur : tamisages, contenu en silt, présence de sulfates et chlorures, et abrasivité. En outre, pour les mortiers prêts à l'emploi et certains produits transformés, la marque CE et la Déclaration de Performance (DoP) sont obligatoires ; cela vous permet de vérifier des performances chiffrées (résistance, perméabilité) et d'éviter des sables non conformes qui provoquent fissuration, efflorescence ou pertes d'adhérence.

Règlementations en matière d’utilisation

Vous devez respecter les règles d'extraction et d'utilisation : l'exploitation d'une carrière de sable est soumise au Code de l'environnement et aux régimes d'ICPE (installations classées) ou d'autorisation préfectorale selon le gabarit, avec obligations de remise en état des lieux après exploitation. Par exemple, une carrière de taille moyenne en France implique souvent une autorisation d'exploiter, un plan de gestion des eaux et un cahier des charges pour la réhabilitation écologique.

Vous avez également des obligations sur le chantier : conservation des fiches de données de sécurité (FDS) pour produits traités, traçabilité des lots de sable et conformité aux prescriptions du maître d'œuvre. Pour des ouvrages impliquant armatures, exigez des sables à faible teneur en sulfates et chlorures et conservez les documents de conformité pour éviter des sanctions ou la non‑conformité des ouvrages.

En complément, notez que des restrictions locales peuvent s'appliquer (zones Natura 2000, protection côtière, périmètres d'eau potable) ; vous devez consulter les services de l'État et le PLU avant toute commande ou nouvelle extraction, sous peine de sanctions administratives et pénales.

Impact environnemental

Vous constatez que l'extraction de sable a un impact majeur : à l'échelle mondiale on estime la consommation à environ 40-50 milliards de tonnes par an, ce qui provoque érosion côtière, abaissement des nappes et perte d'habitats aquatiques. Sur le terrain, l'extraction mal maîtrisée peut entraîner l'affaissement des rives, la disparition de bancs de poissons et des perturbations des activités locales (pêche, agriculture), notamment lorsque l'exploitation est proche de zones protégées.

Vous pouvez réduire cet impact en privilégiant des alternatives : sable concassé manufacturé, granulats recyclés issus de bétons démolis, ou optimisation des dosages qui diminuent la quantité de sable nécessaire. Par ailleurs, le transport représente une part importante des émissions ; choisir un approvisionnement local et des fournisseurs engagés réduit significativement l'empreinte carbone de votre chantier.

Pour aller plus loin, exigez des déclarations environnementales type EPD/fiche de performance environnementale auprès de vos fournisseurs, et favorisez les carrières soumises à des plans de réhabilitation chiffrés et contrôlés : cela vous permet d'évaluer concrètement les coûts environnementaux et de prendre des décisions d'achat basées sur des données vérifiables.

Choisir le bon sable à maçonner

Critères de sélection

Vérifiez d'abord la granulométrie adaptée : pour la maçonnerie courante on privilégie des sables 0/4 ou 0/6, tandis que pour les joints fins et les enduits de finition on préfère du 0/2. Exigez la conformité EN 13139 et une fiche technique indiquant la distribution granulométrique (ex. pourcentages sur les tamis 0,063-0,125-0,25-0,5-1-2-4 mm) afin de garantir une compacité et une adhérence régulières.

Contrôlez aussi la pureté : un taux de fines (<0,063 mm) idéalement inférieur à 3 % pour des mortiers performants, absence d’éléments organiques, et teneur en chlorures/sulfates très faible (vérifiez les Fiches de Données de Sécurité). Préférez le sable lavé et anguleux pour une meilleure accroche ; évitez le sable de dune non lavé et le sable contaminé qui peuvent compromettre durablement votre ouvrage.

Applications selon les projets

Pour des murs en parpaings ou briques pleines vous opterez généralement pour du 0/4 ou 0/6 : ces granulométries facilitent la pose et réduisent la demande en eau. Pour des joints serrés, des ravalements ou des enduits de finition choisissez du 0/2 ou du 0/3 afin d’obtenir une surface lisse et un remplissage homogène.

En restauration du bâti ancien, assurez-vous de la compatibilité minérale : les mortiers à la chaux exigent souvent des sables carbonatés et de couleur similaire à l’existant pour éviter fissurations et altérations esthétiques. Pour ouvrages exposés (façades soumises aux intempéries, sols extérieurs) privilégiez des sables lavés, à faible teneur en fines, pour limiter les reprises d’humidité et la formation d’efflorescences.

Demandez systématiquement un essai ou un échantillon avant commande importante : vous pourrez ainsi vérifier la couleur, la granulométrie et l’aptitude au mélange (par exemple, sur un lit de pose ou un mortier d’essai), ce qui évite des ajustements coûteux sur chantier.

Fournisseurs recommandés

Tournez-vous vers des fournisseurs établis qui fournissent certificats de conformité et analyses granulométriques : Holcim (anciennement LafargeHolcim), Vicat, CEMEX France et Saint‑Gobain (marque Weber) disposent d’un large panel de sables industriels et de mortiers prêts à l’emploi. Les carrières locales et négociants régionaux peuvent offrir des sables adaptés et moins coûteux, mais exigez toujours les documents techniques.

Pour des besoins spécifiques (sables lavés, sables calcareux pour chaux, sables recyclés certifiés) privilégiez des fabricants qui proposent un service d’analyse et de traçabilité. Les grands acteurs proposent en outre des solutions logistiques (livraison en vrac à la tonne, sacs 25 kg) et des gammes de mortiers spéciaux pour maçonnerie, rejointoiement ou ravalement.

Avant toute commande importante, exigez une FDS, un rapport granulométrique et, si possible, un échantillon pour test : cela vous permet de valider la teneur en fines, l’absence de chlorures et la couleur, et d’éviter les risques liés à l’emploi de sables inadaptés sur vos ouvrages.

Stockage et manipulation

Méthodes de stockage du sable

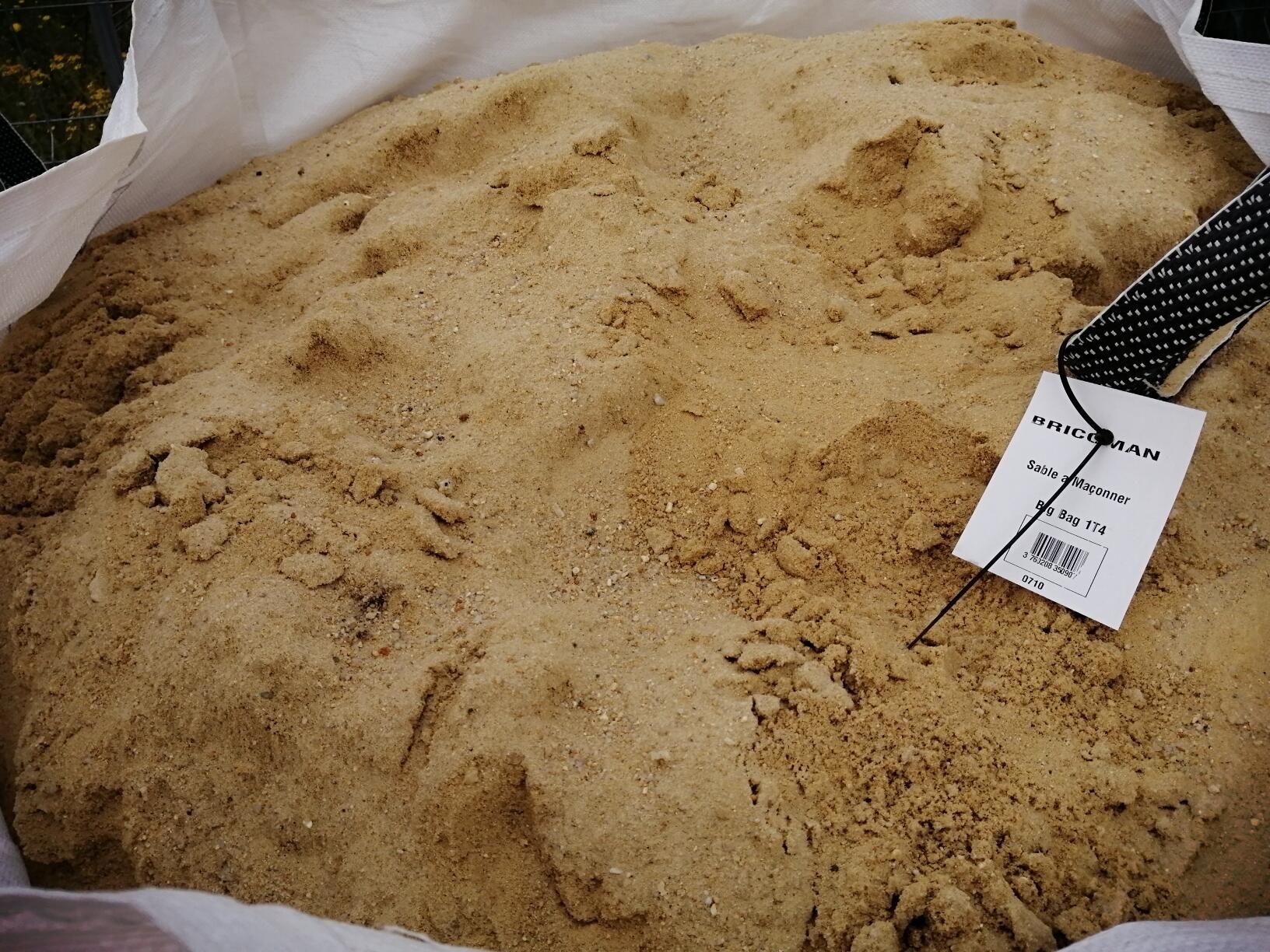

Rangez le sable en zones distinctes selon la granulométrie et l'humidité pour éviter la contamination croisée : par exemple, un bac ou une aire bétonnée par type (sable 0/2, 0/4, 0/6) facilite la qualité du mortier. Privilégiez une base stabilisée (béton ou géotextile) inclinée pour le drainage, et limitez la hauteur des stockages à 2-3 m pour réduire la segregation et le compactage excessif; au-delà, le risque d'instabilité augmente rapidement.

Protégez vos stocks avec des bâches ou des couvertures étanches et prévoyez des caniveaux périphériques pour évacuer les eaux de ruissellement afin d'éviter la lessivage des fines. Pour le stockage à moyen terme, considérez les big-bags (FIBC) et les silos : les big-bags facilitent la manutention sur chantier et limitent la poussière, tandis que les silos sont adaptés aux chantiers récurrents et permettent un dosage mécanique précis.

Équipement de manipulation

Pour les petites opérations, vous utiliserez une brouette (capacité courante 80-120 L), pelles et râteaux ; sur des chantiers moyens, un mini-chargeur ou un chargeur compact (godets 0,2-0,6 m³) accélère grandement la manutention. Lorsque vous manipulez des big-bags, optez pour des fourches spécifiques sur chariot élévateur ou une pince de levage pour big-bags afin de réduire le risque de déchirure et de chute de matière.

Si la cadence est élevée, installez convoyeurs ou tapis roulants et trémies vibrantes : les convoyeurs modulaires peuvent traiter de l'ordre de 10 à 200 t/h selon la largeur et la vitesse, et réduisent la manutention manuelle. Entretenez régulièrement pneus, chaînes et organes hydrauliques des machines : une défaillance mécanique est une cause fréquente d'accident et de perte de matériau.

Choisissez l'équipement en fonction de la productivité visée : par exemple, un petit chargeur peut déplacer 10-20 m³/heure sur terrain compact, tandis qu'un chargeur plus puissant dépasse souvent 50 m³/heure - adaptez la taille du godet et la puissance aux volumes prévus pour éviter les allers-retours inutiles et diminuer les émissions de poussière.

Sécurité lors de la manipulation

Portez systématiquement des protections respiratoires adaptées en présence de poussières (masque FFP2 ou supérieur si exposition prolongée), ainsi que lunettes, gants et chaussures de sécurité; la poussière de sable contient souvent des particules respirables (<10 µm) susceptibles d'endommager vos voies respiratoires. Évitez de travailler au vent sans protection et mettez en place des mesures de suppression des poussières (brumisation ponctuelle, convoyeurs couverts).

Ne montez jamais sur une face de tas instable : le sable sec a un angle de repos d'environ 30-35°, et les faces plus raides peuvent s'effondrer brutalement, causant risque d'ensevelissement. Maintenez une zone de sécurité autour des engins en mouvement, signalez les zones à risque et formez vos intervenants aux procédures de levage et d'élingage, notamment pour les big-bags et les palettes.

Planifiez un plan d'intervention et de surveillance : effectuez des contrôles quotidiens des talus et des aires de stockage, limitez l'accès aux seules personnes formées et utilisez des jauges ou balances pour respecter la charge maximale des conteneurs et des élévateurs afin d'éviter les ruptures d'équipement et les accidents liés à la surcharge.

Les erreurs courantes à éviter

Mauvaise sélection de sable

Vous devez choisir la granulométrie adaptée au travail : un sable 0/2 pour les joints fins et la pose de briques, un 0/4 pour les mortiers de maçonnerie courante et un 0/6 pour certains ragréages ou blocs. Si vous utilisez un sable trop fin, la prise devient lente et le retrait augmente ; à l'inverse, un sable trop grossier diminue l'adhérence et la cohésion du mortier.

Veillez aussi à la propreté : un taux de fines organiques ou d'argile supérieur à 3-5 % peut entraîner effritement et perte de résistance. Préférez un sable lavé ou contrôlez la teneur en impuretés avant utilisation pour éviter des reprises coûteuses sur chantier.

Erreurs de dosage

Un dosage inapproprié du liant et du sable reste l'erreur la plus fréquente : pour la plupart des mortiers de maçonnerie, on se situe entre 1:3 et 1:6 (ciment :sable) selon résistance recherchée et exposition. De plus, le rapport eau/ciment influence directement la résistance ; viser un w/c modéré permet d'éviter perte de résistance et porosité excessive.

Si vous ajoutez trop d'eau, la résistance à la compression chute et le mortier devient plus sensible au gel et aux efflorescences ; si vous mettez trop de ciment, le mortier se durcit et fissure. Par exemple, un mortier ciment-sable 1:4 bien compacté et cure contrôlée fournit généralement des performances proches des classes M5-M10, selon liant et conditions de cure.

Pour limiter les erreurs, pesez ou utilisez des gabarits constants plutôt que d'estimer au jugé : la régularité du dosage est cruciale. Vous pouvez aussi recourir à un adjuvant plastifiant pour réduire l'eau de gâchage tout en conservant la maniabilité (réduction typique de l'eau de l'ordre de 10-20 % selon produit).

Problèmes de mélange avec les liants

Le mauvais ordre d'incorporation ou un mélange insuffisant donne un mortier hétérogène où certaines poches sont trop riches en ciment et d'autres trop sableuses. Commencez par homogénéiser le sable et le liant à sec, puis ajoutez l'eau progressivement pour obtenir une pâte uniforme ; un mélange mal réalisé réduit la durabilité et la résistance.

Faites attention aux combinaisons liant/sable : une chaux hydraulique demande plus de temps de mélange et plus d'eau que le ciment, et une mauvaise compatibilité entraîne des temps de prise imprévisibles. Evitez d'ajouter des agents non recommandés (cendres brutes, matériaux organiques) qui altèrent la prise et favorisent les désordres.

En pratique, utilisez un malaxeur mécanique si possible (temps typique 3-5 minutes) et contrôlez l'humidité du sable avant gâchage : un sable humide réduit la quantité d'eau à ajouter, tandis qu'un sable sec vous fera surestimer la maniabilité si vous n'ajustez pas le dosage. Assurez-vous enfin d'une cure régulière pour limiter fissuration et perte de performance.

Sable à maçonner : tout ce qu’il faut savoir avant de construire

Pour réussir vos ouvrages, choisissez un sable de maçonnerie adapté : granulométrie régulière (idéalement 0/2 ou 0/4 mm selon l’usage), grains anguleux pour une meilleure adhérence, lavé et tamisé pour éliminer limons et impuretés, et conforme aux normes (EN 13139) ainsi qu’aux prescriptions locales. Vérifiez l’absence de chlorures et de matières organiques pour éviter corrosions et défauts, stockez votre sable à l’abri de l’humidité et tamisez-le avant malaxage ; adaptez ensuite le dosage ciment/sable selon la destination du mortier pour obtenir la plasticité et la résistance requises.

Avant de lancer la construction, effectuez ou faites réaliser des contrôles simples (contrôle de la finesse, essai d’éprouvette, test de retrait) et demandez systématiquement la fiche technique du fournisseur : cela prévient les malfaçons et garantit la durabilité de vos ouvrages. En privilégiant un sable certifié, en contrôlant la qualité sur chantier et en respectant les dosages et le stockage, vous maîtrisez la qualité de votre mortier et protégez la pérennité de votre construction.

FAQ

Q: Qu'est‑ce que le sable à maçonner et quelles sont les caractéristiques importantes à vérifier ?

A: Le sable à maçonner est un sable destiné à la fabrication des mortiers et des enduits. Les caractéristiques à vérifier : propreté (absence de terre, végétaux et débris), granulométrie adaptée (souvent 0/2 ou 0/4 pour les mortiers), faible teneur en fines et en argile (pas de plasticité excessivement collante), absence de sels chlorés ou sulfates (corrosion des armatures), et humidité contrôlée. Idéalement le sable est lavé et conforme à la norme EN 13139 et aux règles du DTU applicables.

Q: Quels types de sable existe‑t‑il et lequel choisir selon l'usage (mur, enduit, chape) ?

A: Types courants : sable naturel lavé, sable concassé et sable tamisé (différentes classes granulométriques 0/2, 0/4, 0/6, etc.). Recommandations : pour la pose de briques et blocs - sable 0/4 (mortier de montage) ; pour les enduits fins - sable 0/2 ou 0/4 tamisé pour une finition lisse ; pour chapes et bétons légers - sable plus grossier (0/6 ou 0/8) ; pour rejointoiement et mortiers décoratifs - choisir la granulométrie en fonction du rendu souhaité. Toujours privilégier un sable lavé et adapté à la nature du mortier.

Q: Quelles proportions utiliser pour doser un mortier de maçonnerie et pour un enduit ?

A: Les dosages varient selon la fonction : mortier bâtard (pose de briques/blocs) courant : ciment : chaux : sable = 1 : 0,5-1 : 4-6 (plage indicative) ; mortier riche en ciment pour éléments porteurs : ciment : sable = 1 : 3-4 ; enduit de corps (gobetis/sous‑couche) souvent chaux : sable = 1 : 2-4 ; enduit de finition plus fin : chaux hydraulique ou chaux aérienne avec sable tamisé, ajuster les proportions pour la plasticité. Ajuster la quantité d'eau pour obtenir une consistance plastique sans excès d'eau. Respecter les prescriptions du DTU ou du fabricant pour des applications spécifiques.

Q: Comment contrôler la qualité du sable sur le chantier avec des tests simples ?

A: Tests rapides : inspection visuelle (couleur homogène, pas de mottes terreuses), test de lavage en bouteille (sable + eau agitée → si l'eau reste trouble longtemps, trop de fines), test au toucher (sable collant indique argile), test de ruban (presser entre doigts pour voir s'il forme un ruban = argile), odeur ou traces de sel (éviter le sable marin non lavé). Pour contrôle approfondi : analyser granulométrie, teneur en fines, chlorures et matières organiques en laboratoire. Se référer à EN 13139 et à la documentation technique du matériau.

Q: Comment estimer les quantités, stocker le sable et quelles précautions prendre ?

A: Estimation : calculer le volume utile (surface × épaisseur pour chape ou volume de joints pour murs). Pour le mortier, calculer le volume des joints à partir des dimensions des murs ; convertir volume en tonnes en utilisant une masse volumique approximative du sable sec ≈ 1,5-1,7 t/m3. Stockage : garder le sable à l'abri de l'humidité et de la contamination (bâché, sur palette), séparer les lots, utiliser en rotation. Précautions : ne pas utiliser de sable non lavé (risque de chlorures), protéger de la pluie pour éviter variations d'humidité, vérifier la conformité CE/NF, et évacuer ou retraiter les eaux de lavage pour respecter l'environnement.