Sable à maçonner : comment bien le choisir pour des travaux durables

Pour garantir des ouvrages durables, vous devez choisir un sable à maçonner selon la granulométrie, la propreté et l'absence de sels ou d'argile ; un sable mal adapté peut provoquer fissures, efflorescences et corrosion. Privilégiez un grain bien calibré pour une adhérence et une résistance optimales de votre mortier.

Points clés :

- Choisir le sable selon l’usage : sable fin 0/2 pour mortiers et enduits, sable 0/4 ou 0/8 pour bétons et chapes.

- Privilégier une granulométrie bien gradée : un sable homogène et gradué améliore l'ouvrabilité et la résistance des liants.

- Vérifier la propreté : sable lavé, sans argile, sel ni matières organiques pour éviter retrait, salpêtre ou perte d'adhérence.

- Contrôler l’humidité et le stockage : adapter les dosages selon l’humidité du sable et stocker à l’abri pour préserver la qualité.

- Demander la fiche technique et l’origine : choisir des matériaux conformes, de carrière ou lavés, pour assurer durabilité et traçabilité.

Comprendre le sable à maçonner

Définition du sable à maçonner

Le sable à maçonner est un granulats naturel ou concassé destiné à la fabrication des mortiers et bétons légers; on le classe souvent selon sa granulométrie (par exemple 0/2 mm, 0/4 mm ou 2/6 mm). Vous devez distinguer le sable siliceux (riche en quartz, bonne adhérence) du sable calcaire (plus abrasif et parfois plus alcalin) pour choisir le bon mélange.

Dans la pratique, la conformité aux normes (par exemple EN 13139 pour les sables à béton) garantit une granulométrie et une propreté adaptées; un sable trop chargé en fines ou en matières organiques compromettra la qualité du mortier et sa durabilité.

Importance du sable dans la maçonnerie

Le sable règle la résistance mécanique, la workabilité et la perméabilité du mortier: une granulométrie bien répartie améliore la compaction et réduit la quantité d'eau nécessaire, tandis qu'un sable trop fin augmente le retrait et le risque de fissuration. Vous constaterez que, pour un mortier classique, des rapports courants comme 1 ciment : 3 sables ou 1 : 4 s'utilisent selon la fonction et l'exposition.

En particulier, des sables contaminés par des argiles ou des matières organiques peuvent réduire l'adhérence jusqu'à 30 % et accélérer le vieillissement des joints; pour des ouvrages extérieurs exposés au gel, privilégiez un sable propre à granulométrie contrôlée, car il impacte directement la durabilité.

Pour résumer les rôles principaux :

- Cohésion du mortier

- Travail et maniabilité

- Résistance mécanique à la compression

- Durabilité face aux cycles gel/dégel

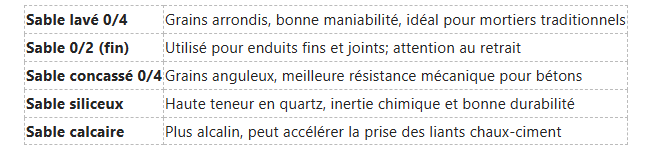

Types de sable à maçonner

Vous trouverez principalement cinq familles utilisées en maçonnerie : sable lavé (rivières), sable concassé (carrières), sable siliceux, sable calcaire et sable stabilisé (mélanges traités). Chaque type se distingue par la granulométrie, la forme des grains (arrondis vs anguleux) et la teneur en fines; par exemple, le sable concassé offre une meilleure interlock mécanique grâce à ses grains anguleux.

Pour aller plus loin, comparer les coûts montre souvent un écart de 10-30 % entre sables lavés et concassés; l'usage d'un sable inadapté se traduit par des reprises de travaux plus fréquentes et un surcoût global, surtout sur des ouvrages porteurs ou exposés.

- 0/4 : usage polyvalent

- 0/2 : enduits et finitions

- Concassé : bétons résistants

- Siliceux : inertie et durabilité

Critères de sélection du sable à maçonner

Granulométrie

Vous choisissez en priorité une granulométrie adaptée à l'usage : pour la maçonnerie courante on privilégie le 0/4 mm, pour les enduits et finitions le 0/2 mm. La distribution granulométrique doit être progressive - évitez les sables très mono-dispersés - et la proportion de fines (<63 µm) doit rester faible, idéalement autour de 5-8 % pour préserver l'adhérence et limiter la demande en eau.

Si votre sable est trop grossier, la consommation d'eau et de liant augmente et la maniabilité diminue ; inversement, un excès de fines augmente le retrait et le risque de fissuration. En pratique, un bon calibrage peut réduire la consommation de ciment de l'ordre de 5-10 % sur un mortier standard en optimisant la compacité.

Propreté du sable

Vous devez vérifier l'absence d'argiles, de terre en suspension, de matières organiques et de sels. Les matières organiques au-delà de 0,5-1 % altèrent la prise du liant, et les chlorures ou sulfates favorisent la corrosion des armatures et la dégradation des mortiers armés - dangers à ne pas négliger pour les ouvrages exposés.

En chantier, effectuez un test de turbidité : mélangez du sable avec de l'eau dans une bouteille transparente et agitez ; si l'eau reste trouble longtemps et laisse un dépôt sombre, le sable contient trop de fines ou d'argile et doit être lavé ou refusé. Le lavage industriel augmente le coût d'approvisionnement (environ 5-15 %), mais il est souvent nécessaire pour garantir la durabilité.

Pour un contrôle rapide et fiable, pesez 2 kg de sable humide, séchez-le au four à 105 °C pendant 24 heures puis recalculer le taux d'humidité et la masse des fines décantées : cela vous donne une estimation précise des matières fines et de l'humidité à prendre en compte pour le dosage.

Couleur du sable

La couleur vous informe sur la composition : un sable clair et homogène signale généralement une forte teneur en quartz (silice) et peu d'impuretés, tandis qu'une teinte rougeâtre indique des oxydes de fer, et une teinte foncée peut traduire la présence de matière organique ou de minéraux lourds. Cependant, la couleur seule n'est pas suffisante pour valider la qualité - demandez toujours une analyse.

Vous devez surveiller les variations de couleur entre lots : des différences marquées peuvent traduire une origine multiple ou une contamination ponctuelle, et ces variations impactent la constance mécanique et l'aspect des enduits. Pour les ouvrages apparents, préférez un sable au teint stable afin d'éviter des nuances inesthétiques après séchage.

Exigez du fournisseur une fiche matière ou une analyse granulométrique et chimique : si la couleur varie, demandez un contrôle des matières organiques, chlorures et oxyde de fer avant acceptation des lots.

Résistance à l'humidité

Vous devez maîtriser la teneur en eau du sable car elle modifie directement le rapport eau/liant. Un sable humide à 5-10 % d'humidité, s'il n'est pas compensé, augmente la fluidité et peut conduire à des dosages erronés lorsque vous dosez au volume. Privilégiez la pesée des constituants et la mesure de l'humidité pour ajuster précisément l'eau d'ajout.

L'humidité emmagasinée dans un sable mal stocké favorise aussi le développement biologique ou la cristallisation de sels en surface des maçonneries. En pratique, stockez le sable sous bâche, à l'abri des pluies, et contrôlez la teneur en eau avant chaque chantier pour garantir une reproductibilité des mélanges.

Pour mesurer l'humidité sur site, utilisez la méthode constructive : prélèvement d'un échantillon, séchage au four à 105 °C et calcul du pourcentage - ou un humidimètre étalonné - afin d'ajuster vos formulations et d'éviter des variations de résistance et d'aspect.

Origine et impact environnemental

Vous considérez l'origine du sable pour des raisons techniques et éthiques : l'extraction de sable fluvial non régulée provoque érosion des berges et pertes d'habitats. À l'échelle mondiale, la demande en sable est de l'ordre de des dizaines de milliards de tonnes par an, ce qui entraîne des réglementations locales strictes et une préférence croissante pour des sables de carrière ou recyclés.

Pour réduire l'empreinte de vos travaux, privilégiez des fournisseurs locaux (rayon 50-100 km), des sables de carrière certifiés ou des granulats recyclés issus de bétons concassés, en vérifiant la traçabilité et les attestations environnementales. Le choix d'un sable durable peut aussi limiter les risques réglementaires et les aléas d'approvisionnement.

Demandez systématiquement la provenance, les certificats (traçabilité, conformité granulométrique et analyses chimiques) et favorisez les matériaux avec engagement environnemental (labels ou gestion conforme ISO 14001) pour garantir à la fois performance et responsabilité.

Différents types de sable pour la maçonnerie

- Vérifiez la granulométrie et le taux de fines (idéal < 5-8%) avant achat.

- Exigez une fiche technique et un certificat d'analyse pour éviter contaminants et sels.

- Privilégiez le lavage industriel pour le sable marin et le tamisage pour le sable recyclé.

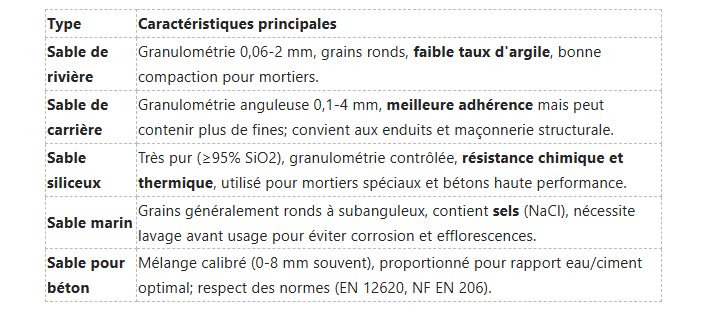

Sable de rivière

Vous constaterez que le sable de rivière offre des grains ronds et lisses, favorisant une mise en œuvre aisée des mortiers; sa granulométrie typique est comprise entre 0,06 et 2 mm. Dans les dosages classiques (1:3 ciment:sable), il permet une meilleure finition des joints et diminue la demande en eau comparé à des sables très fins.

Si vous assemblez des éléments de maçonnerie non portante, le sable de rivière est souvent recommandé; toutefois, soyez vigilant aux dépôts organiques ou limons contenus localement et exigez un lavage si le taux de fines dépasse 8-10 %.

Sable de carrière

Le sable de carrière présente des grains anguleux qui améliorent l'adhérence et la cohésion du mortier, utile pour des joints structurels et des enduits porteurs. Sa granulométrie peut atteindre 4 mm, et il augmente la résistance mécanique finale du mortier mais tend à absorber plus d'eau à la gâche.

Lorsque vous l'utilisez, contrôlez le taux de fines et la présence d'argiles : un excès (>10%) peut réduire la résistance et provoquer des décollements; un tamisage à 0/2 mm ou 0/4 mm est souvent pratiqué selon l'application.

Pour plus d'information, demandez une analyse granulométrique et un essai de retrait/fluage; dans des projets récents, des maçons ont observé une hausse de la résistance à la compression de 8-12% en remplaçant du sable rond par du sable de carrière anguleux sur des mortiers de parement.

Sable siliceux

Le sable siliceux est privilégié pour ses propriétés chimiques: ≥95 % de SiO2 assure inertie face aux adjuvants et aux cycles gel-dégel. Vous l'emploieriez pour bétons techniques, chapes industrielles ou mortiers réfractaires où la pureté influence la durabilité.

Notez que sa dureté et sa faible porosité augmentent l'abrasivité lors du broyage et peuvent nécessiter des équipements renforcés; en revanche, il limite le risque d'efflorescence et d'attaque chimique.

En pratique, contrôlez la granulométrie (ex. 0,1-0,8 mm pour chapes) et la teneur en poussières: un excès de fines (<0,063 mm) doit rester sous 5 % pour conserver la maniabilité.

Sable marins

Par défaut, le sable marin contient du sel et des particules organiques; si vous l'utilisez sans lavage, vous risquez la corrosion des armatures et des symptômes d'efflorescence sur mortier et béton. Son grain rond facilite le compactage mais exige un traitement préalable.

Avant emploi, exigez un cycle de lavage à l'eau douce et un contrôle de la conductivité ou teneur en chlorures (doit être inférieure à 0,05 % Cl- pour bétons armés selon normes). Sans ces précautions, vous compromettez la durabilité.

Pour des ouvrages en bord de mer non armés, un lavage partiel peut suffire; pour structures armées, réalisez un test de teneur en chlorures et préférez des sables lavés certifiés.

Sable pour béton

Le sable pour béton est calibré (ex. 0/4 ou 0/8 mm) et formulé pour obtenir un rapport eau/ciment maîtrisé; vous devez respecter les normes (NF EN 206) et viser un pourcentage de fines adapté (5-8 %) pour limiter la consommation d'eau sans perdre la maniabilité.

En pratique, utilisez des mélanges prêts avec granulométrie curve optimisée (courbe continue) pour améliorer la compaction et limiter la porosité du béton, ce qui augmente la durabilité face aux cycles gel-dégel et à la perméabilité.

Knowing que le choix du sable influe directement sur le rapport eau/ciment, vos spécifications granulométriques et contrôles de qualité déterminent la pérennité de l'ouvrage.

Processus de test du sable à maçonner

Test de la granulométrie

Vous réalisez d'abord un tamisage avec une série de tamis usuels (4, 2, 1, 0,5 et 0,125 mm) pour établir la courbe granulométrique ; un sable pour mortier est généralement compris entre 0 et 4 mm et une distribution régulière sans discontinuités garantit une bonne compacité et un retrait limité. Par exemple, si plus de 15 % des particules dépassent 2 mm, vous constaterez une perte de cohésion du mortier et un besoin accru de ciment pour compenser.

Ensuite, vous comparez la courbe obtenue à la spécification visée : cherchez une progression régulière des fines aux gros grains et évitez les « creux » qui indiquent une absence de fractions intermédiaires. En pratique, une teneur en fines (inférieures à 0,063 mm) autour de 3-8 % favorise l'ouvrabilité sans nuire à la résistance ; au-delà, vous devrez ajuster la formulation ou tamiser le sable.

Test de la propreté

Vous effectuez un test de décantation simple : agitez 200 g de sable dans 1 L d'eau claire, laissez reposer 30 minutes puis observez la clarté de l'eau et l'épaisseur de la couche de fines décantées ; une eau très trouble ou une couche de fines épaisse signale la présence excessive d'argiles et de limons, nuisibles à l'adhérence. Si la couche supérieure reste trouble au-delà de 30 minutes, envisagez un rinçage prolongé ou un rejet du matériau.

Parallèlement, vous contrôlez la présence d'impuretés organiques et de sels : une odeur organique, des taches sombres ou des cristaux solubles indiquent respectivement matières organiques et chlorures/sulfates, qui peuvent provoquer efflorescences ou corrosion des armatures. En cas de doute, utilisez des bandelettes de test chimiques ou envoyez un échantillon au laboratoire pour doser chlorures/sulfates.

Pour approfondir, vous réalisez éventuellement un test méthylène bleu ou un essai granulométrique suivi d'un lavage et d'un séchage pour quantifier les argiles actives : une teneur en argile supérieure à quelques pourcents (selon usage) impose un traitement-lavage, tamisage ou rejet-car les argiles augmentent l'adsorption d'eau et favorisent la fissuration du mortier.

Test de l'adhérence et de la consistance

Vous préparez un mortier d'essai avec un ratio ciment:sable standard (par exemple 1:3) et mesurez la consistance par essai au cône ou table d'écoulement ; un sable trop poreux réclamera davantage d'eau pour obtenir la même plasticité, ce qui réduit la résistance mécanique après prise. Observez la tenue au ruban et la capacité du mortier à coller à la truelle - adhérence faible = risque d'éclatement ou de décollement.

De plus, vous notez la quantité d'eau nécessaire pour atteindre la consistance cible : une augmentation de plus de 10-15 % par rapport à votre sable de référence signale un problème d'absorption ou de présence excessive de fines. Dans ce cas, corrigez la formulation (adjuvants, rapport eau/ciment) ou remplacez le sable.

En complément, réalisez un essai de durcissement sur éprouvettes 7 et 28 jours pour vérifier que la consistance choisie n'affecte pas la résistance finale : un mortier qui paraît bien ouvrable mais qui perd plus de 10 % de résistance à 28 jours par rapport à la référence est inacceptable pour des ouvrages porteurs.

Applications pratiques du sable à maçonner

Maçonnerie traditionnelle

Pour la pose de murs en brique ou en bloc, privilégiez un sable bien gradé 0/4 mm qui assure un bon compromis entre plasticité et résistance : vous obtiendrez ainsi un mortier ayant une meilleure adhérence et moins de retrait. Si vous utilisez un mélange classique ciment:sable 1:3, vérifiez que le sable soit lavé et sans argile ; la présence de plus de 3-5 % de fines argileuses réduit sensiblement la résistance mécanique et la durabilité.

Si vous travaillez sur des ouvrages anciens, adaptez votre choix : les mortiers à chaux hydraulique requièrent souvent des sables plus fins et plus poreux pour assurer la compatibilité hygrothermique avec la maçonnerie historicisée. Évitez absolument les sables salins ou organiques, car les sels provoquent efflorescences et décollement des enduits, et l’organique favorise le développement de moisissures dans les joints.

Enduits et mortiers

Pour les enduits de finition, utilisez des sables très fins 0/0-2 mm afin d’obtenir une surface lisse et une bonne maniabilité ; pour le gobetis ou l’accroche initiale, un 0/4 ou 0/6 apportera l’ancrage nécessaire. Si vous préparez un enduit monocouche projeté, contrôlez la granulométrie et la teneur en fines pour éviter des fissurations dues à un excès de retrait lors du séchage.

Si vous incorporez des additifs (plastifiants, hydrofuges), testez des petits lots : certains adjuvants interagissent différemment selon la nature du sable (siliceux vs calcaire). De plus, contrôlez la teneur en sel soluble par un essai simple (lavage et test conductivité) sur les sables de carrière côtière pour prévenir l’efflorescence sur les façades.

Plus d’informations : pour des enduits respirants sur façades anciennes, optez pour un sable local non lavé mais tamisé et combinez-le à une chaux aérienne NHL 3,5 ou à une formulation chaux-ciment compatible en perméabilité ; des essais en panneaux sont recommandés pour vérifier adhérence et teinte avant application généralisée.

Construction durables (écologiques)

Si votre objectif est la réduction de l’empreinte carbone, envisagez des sables recyclés issus de concassage de bétons (substitution courante 10-30 %) ou des sables locaux pour limiter le transport. Vous devez toutefois contrôler la granulométrie et la contamination (métaux lourds, chlorures) : un sable recyclé bien trié peut convenir aux mortiers non porteurs, voire à certains bétons légers.

Si vous privilégiez les solutions bas carbone, combinez sables locaux avec liants à faible émission (chaux hydraulique, ciments bas-CO2) et favorisez des grains anguleux pour améliorer le verrouillage mécanique sans augmenter la teneur en ciment. Notez que l’utilisation de sables trop fins exigera des corrections d’eau et d’adjuvants pour conserver la maniabilité.

Plus d’informations : dans plusieurs projets pilotes en France, la substitution de 20 % de sable naturel par sable recyclé a permis de réduire sensiblement les déchets de carrière sans perte notable de performance du mortier, à condition d’un contrôle strict de la granulométrie et de l’absence de chlorures.

Aménagement paysager

Pour la pose de pavés ou dallages, servez-vous d’un sable 0/4 pour le lit de pose (épaisseur recommandée 3-5 cm) et d’un 0/2 pour le jointoiement afin d’assurer une bonne stabilité mécanique et un drainage efficace. Si vous réalisez des couches drainantes, préférez des sables grossiers 0/8 ou 0/16 mélangés à grave pour évacuer l’eau.

Si vous améliorez un sol pour pelouse ou zones plantées, incorporez 10-30 % de sable grossier pour alléger les sols argileux et améliorer le drainage ; attention toutefois aux sables salins qui peuvent endommager la végétation et aux sables trop purs qui favorisent la compaction.

Plus d’informations : pour les aires de jeux certifiées, utilisez des sables lavés et certifiés sans fines organiques (granulométrie souvent 0/2 ou 0/3) afin de garantir sécurité et conformité aux normes d’impact et d’hygiène.

Erreurs courantes lors du choix du sable

Négliger les spécificités du projet

Pour un mortier de pose ou de jointoiement vous devez privilégier un sable fin (0/2 mm) tandis que pour le béton de fondation un granulométrie 0/4 à 0/8 mm est plus adaptée; ignorer cette distinction conduit souvent à une mauvaise maniabilité, à un retrait excessif ou à une baisse de résistance. Par exemple, utiliser un sable trop grossier pour un enduit peut provoquer des défauts d'aspect et obliger à reprendre le parement, alors qu'un sable trop fin en fondation augmente la consommation d'eau et de ciment.

Vous devez aussi tenir compte de la nature (sable lavé, concassé, tamisé), de la forme des grains (anguleux ou arrondis) et de la propreté (présence d'argiles, matière organique). Un sable avec taux élevé d'argile ou de fines peut réduire l'adhérence de 10-20% selon les mélanges et provoquer des désordres prématurés; sur chantiers de restauration on privilégiera souvent un sable naturel lavé conforme à la norme EN 13139 pour limiter ces risques.

Choisir en fonction du prix uniquement

Opter seulement pour le sable le moins cher peut sembler rentable à court terme, mais vous prenez le risque d'augmenter les coûts de mise en œuvre et d'entretien. En pratique, le sable non lavé ou riche en fines peut nécessiter davantage de ciment ou d'adjuvants, entraînant une hausse de consommation de liant de l'ordre de 10 à 25% selon la teneur en fines et la granulométrie.

En France, les écarts de prix peuvent varier : un sable lavé 0/4 destiné à la maçonnerie se situe souvent entre 20 et 40 €/m3 tandis qu'un sable concassé moins traité peut descendre autour de 10 à 25 €/m3; cependant, la différence de qualité peut se traduire par des reprises ou des réparations quelques années après la livraison, ce qui annule l'économie initiale.

Pour mieux évaluer le rapport qualité/prix, vous devez calculer le coût global : comparez prix à la tonne, taux de déchets, quantité supplémentaire de ciment nécessaire et intervalles de maintenance. Contrôlez la granulométrie, la teneur en fines (si >5%, exiger un lavage ou un tamisage) et demandez des certificats de conformité (EN 13139/EN 12620) avant d'acheter.

Ignorer les conditions climatiques

Les conditions climatiques influencent fortement le comportement du sable et du mortier : en climat froid, l'eau contenue dans un sable très fin ou argileux favorise le gel-dégel et peut provoquer des désordres structurels; en climat chaud et sec, un sable à forte teneur en fines augmente la soif en eau du mélange et accélère la prise, compliquant la mise en œuvre. Ne pas adapter le type de sable aux températures et à l'humidité, c'est accepter des délais de prise erratiques et des pertes de productivité sur le chantier.

Vous devez également tenir compte de l'environnement côtier : le sable prélevé près de la mer peut contenir des chlorures et du sel, ce qui augmente le risque de corrosion des armatures et provoque des efflorescences sur les mortiers. Dans ce cas, exigez un lavage et une analyse chimique ou préférez un sable de carrière certifié pour usage en construction.

En pratique, adaptez votre choix : pour travail en hiver privilégiez des sables secs et un chauffage des matériaux, pour l'été anticipez l'ajout d'adjuvants retardateurs et surveillez la teneur en fines; faites systématiquement contrôler la salinité pour les projets en bord de mer afin d'éviter des réparations coûteuses liées à la corrosion.

Sable à maçonner : comment bien le choisir pour des travaux durables

Pour garantir la durabilité de vos ouvrages, vous devez prioriser un sable dont la granulométrie est adaptée au type de mortier et exempt d'argile et de limons en excès : un sable propre, bien tamisé, assure une bonne adhérence et limite les retraitements. Vérifiez la composition (sable siliceux ou concassé selon l'usage), l'humidité et l'indice de finesse afin d'obtenir la maniabilité souhaitée sans compromettre la résistance mécanique ; si vos travaux sont structurels, exigez des certificats ou des analyses conformes aux normes en vigueur.

Privilégiez des fournisseurs locaux réputés, demandez la fiche technique et effectuez un contrôle visuel et simple (tamisage, test de décantation) avant usage ; stockez votre sable à l'abri de la pluie et des contaminations pour préserver ses qualités. En respectant ces précautions et en adaptant le dosage ciment/sable à la nature du sable, vous maîtriserez mieux la qualité du mortier et la longévité de vos ouvrages.

FAQ

Q: Quel type de sable choisir pour la maçonnerie afin d’assurer des travaux durables ?

A: Pour la maçonnerie, privilégiez un sable siliceux lavé, bien classé (granulométrie continue) et exempt d’argile, de matière organique et de sel. Les sables 0/4 ou 0/2 (selon les usages) sont couramment recommandés : 0/4 pour mortiers et bétons légers, 0/2 pour enduits et joints fins. Veillez à la conformité aux normes (ex. NF EN 13139 pour les sables destinés aux mortiers) et à une faible teneur en fines (< 5-7 %) pour limiter le retrait, la fissuration et la dégradation à long terme.

Q: Comment vérifier la qualité d’un sable avant achat ou sur chantier ?

A: Contrôlez visuellement (absence de débris, couleur homogène), faites un essai de décantation (sable + eau dans un bocal : eau claire indique peu de fines), réalisez un tamisage pour établir la granulométrie et mesurez la matière organique/argile (test de frottement ou laboratoire). Demandez le certificat de conformité et, si possible, une analyse granulométrique et chimique du fournisseur (salinité, sulfates). Un sable chargé en argile ou sel compromet l’adhérence et la durabilité.

Q: Quelle influence la granulométrie et la propreté du sable ont-elles sur la durabilité des ouvrages ?

A: La granulométrie déterminera la compacité, la quantité de ciment nécessaire et le retrait du mortier : un sable bien gradé réduit le vide et la demande en liant, améliorant résistance et durabilité. Trop de fines augmente le retrait et la sensibilité au gel-dégel ; trop de gros grains fragilise le mortier en surface. La propreté impacte l’adhérence et la prise du ciment : impuretés, argile ou sels favorisent corrosion des armatures, efflorescences et décollements. Choisir un sable propre et équilibré granulométriquement optimise la longévité.

Q: Quel sable pour quel usage (pose de briques, joints, enduits, chapes) et quels dosages indicatifs ?

A: Pour la pose de briques et blocs : sable 0/4 lavé avec mortier ciment-chaux-sable (ex. 1 ciment : 1 chaux : 5 sables) ou mortier bâtard selon prescriptions. Pour joints fins et enduits : sable 0/2 tamisé, mortier plus riche en liant (ex. 1 ciment : 3 à 4 sables, ou mortier chaux pour façades anciennes). Pour dalles et chapes : sable 0/8 ou 0/4 selon épaisseur, dosage béton courant 1 ciment : 3 à 4 sables/gravier selon formule. Toujours adapter le dosage à l’usage, au type de liant et effectuer des essais préalables pour vérifier adhérence et résistance.

Q: Quels conseils pratiques pour l’achat, le stockage et la préparation du sable afin d’assurer des travaux durables ?

A: Achetez chez un fournisseur réputé et demandez les certificats et analyses. Stockez le sable à l’abri de la pluie et des contaminations (bâche, aire propre) pour préserver la granulométrie et l’humidité contrôlée. Tamisez le sable si nécessaire, mesurez l’humidité avant dosage et ajustez l’eau de gâchage. Évitez le mélange de sables de provenance différente sans contrôle, réalisez des essais de mortier en conditions réelles et conservez des échantillons. Ces bonnes pratiques limitent défauts, fissures et dégradations prématurées.